A gépgyártásban a gyorsaság és a hatékonyság mellett a biztonságot sem lehet figyelmen kívül hagyni. Ez nagyrészt a gép tervezési koncepcióján múlik, de olyan apróságok is szerepet játszanak benne, mint egy nem megfelelően illeszkedő alkatrész, vagy a gépen belüli helytelen pozicionálás. A teljes biztonságot tehát egy kompetens gépgyártó és egy biztonságtechnikai szakértő együttműködése tudja garantálni. Szalai Zoltán, az Auware Engineering Kft. projektvezetője, Nizsalócki Bálint, az Euchner Magyarország Kft. cégvezetője és Szabó Máté szolgáltatásvezető egy máshol már leselejtezésre készülő gép új életre keltésének folyamatába avatja be a TechMonitor olvasóit.

Milyen feladatra épült eredetileg a most modernizált berendezés?

Szalai Zoltán: A szóban forgó célgép, egy 1987-ben épült hidraulikus kormányszervó-tesztberendezés, jelenleg egy hazai TIER-1-es autóipari beszállító tulajdonában van, de valódi világutazónak számít. Eredetileg Németországban helyezték üzembe, majd Oroszországba szállították, ahonnan tavaly került Magyarországra.

Több mint három évtized alatt jó pár ráncfelvarrás történhetett a gépen.

Szalai Zoltán: A berendezés eredeti feladatának megfelelően a tehergépjárművekbe és buszokba gyártott kormányszervókat tesztelte. A 80-as években nyilván még analóg műszerekkel álmodták meg a tesztelési folyamatot, amit a 2000-es években egy modern számítógépes mérőrendszerrel frissítettek, külön mérési pontok beépítése mellett. A megrendelővel 2018 óta állunk üzleti kapcsolatban, a tesztberendezés modernizálásával 2021-ben bíztak meg minket.

Hogy sikerült elnyerni a megbízást?

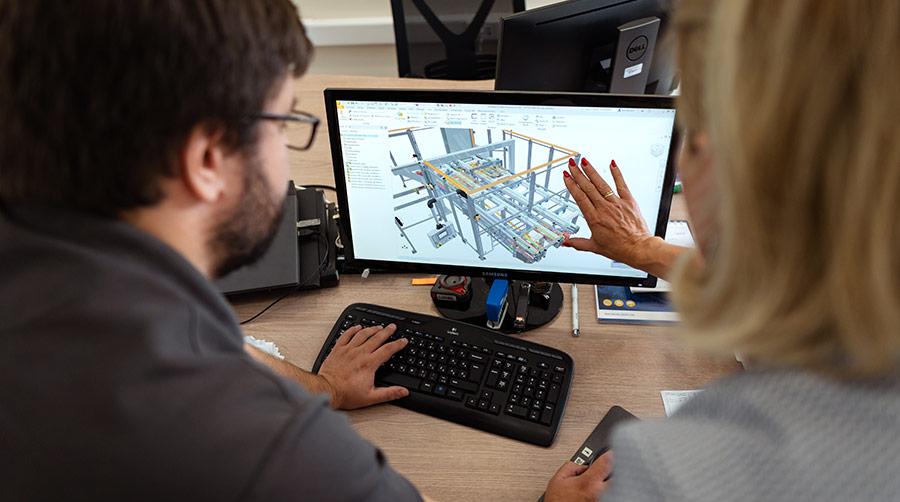

Szalai Zoltán: Az Auware Engineering Kft. főleg PC- és PLC-alapú ipari szoftverek írására és karbantartására specializálódott, de az új gépek építése, illetve a régi gyártóberendezések felújítása is szerepel a kínálatunkban. Eredetileg berendezés-karbantartást végeztünk az autóipari beszállítónak, de előttük is ismert volt, hogy modernizálással is foglalkozunk. A feladattal több céget megkerestek, köztük a gép eredeti német gyártóját is, aki nem törte össze magát azért, hogy elvállalja a berendezés felújítását. A mi ajánlatunk volt a legvonzóbb, ennek köszönhetően 2021 augusztusában elkezdődhetett a munka, ami mostanra – néhány apróságtól eltekintve – be is befejődött.

Miből állt a gép modernizálása?

Szalai Zoltán: CE-konformmá kellett alakítanunk a berendezést, az oroszországi üzemben tartás során ez ugyanis nem volt szempont. Ahhoz, hogy a gép a mostani szabványoknak is megfeleljen, az Euchner segítségét kértük, aki össze is állította az eltérésjegyzéket és a kockázatértékelést a CE-konformitás eléréséhez. Teljes mértékben kicseréltük a vezérlőszekrény felszereltségét, ezenkívül modern biztonságtechnikai elemeket is beépítettünk. Az Euchner kontrollálta, hogy milyen beavatkozásokra volt szükség, majd elvégezte a biztonsági program validálását.

Szabó Máté: Az Euchner elsősorban ipari biztonságtechnikai eszközök forgalmazásával foglalkozik, de ezt biztonságtechnikai, balesetvédelmi, EK-megfelelőség-értékelési szolgáltatásokkal egészítettük ki. Partnereink lehetnek végfelhasználók, illetve gépgyártók, akikkel a kezdetektől kapcsolatban állunk. Attól függően, hogy a projektekbe mikor vonnak be minket, a berendezés tervezési feladataiban is részt tudunk venni. A biztonságtechnikai eszközök olyan kulcsfontosságú gépelemeknek számítanak, amelyeknek a kiválasztásáról az esetek többségében a végfelhasználók döntenek. A mi részünkről természetesen örülünk annak, ha Euchner termékek kerülnek be a gépbe, de a szolgáltatás nyújtása ettől független. A gépbe végül az Euchner MSC biztonsági vezérlője került beépítésre.

Nizsalócki Bálint: Nagyon fontos számunkra, hogy az értékesítést és a szolgáltatást kettéválasszuk, és a szolgáltatásunk valóban márkafüggetlen legyen. A komplett gépbiztonsági szolgáltatás vonal indítása egyébként először Magyarországon merült fel a cégcsoporton belül.

Hogyan zajlott a munka?

Szalai Zoltán: A gép szétszerelése és átépítése a megrendelő telephelyén történt, annyi könnyítéssel, hogy a berendezés nem volt üzembe helyezve. A többi gyártósort a munka során nem kellett leállítani, a termelés tehát zavartalanul folyt tovább. Néhány meglepetés azért ért minket a munka során. A gép hátoldalán például három hidraulikus gépegység helyezkedett el, elég hangosan működő szivattyúkkal. A zajkibocsátás csökkentése érdekében a tartályokat a megrendelő eredetileg csak leszigetelte volna, ehelyett zárt burkolatba helyezte azokat. Ezzel csak az volt a baj, hogy az eredetileg 60 oC üzemi hőmérséklet kibírására tervezett hajtásokat mi 50 oC-osokra cseréltük le, mondván, hogy a berendezés klimatizált helyiségben üzemel majd. De egy 50 oC-ra felfűtött tartállyal egybezárva már nem lehetett garantálni a hajtás túlélését, ezért hővédelmi rendszert építettünk be.

Szabó Máté: A mi szempontunkból azért volt kiemelkedő jelentőségű a gép felújítása, mert az EK-megfelelőség végső dokumentumát az Euchner írja alá, ennélfogva a felelősséget is mi vállaljuk a piacfelügyelet irányába. Nagyon fontos volt tehát, hogy olyan gépgyártóval dolgoztunk együtt, amely az általunk megállapított tennivalókat meg is tudta csinálni, ha pedig más megoldást kellett keresni, akkor mindig kész volt az egyeztetésre. Így végül egy olyan gép és műszaki dokumentáció jött létre, amely megfelel a vonatkozó szabványoknak, márpedig ez még mindig az egyik legnagyobb hiányosságnak tud számítani a gépgyártóknál.

Nizsalócki Bálint: Ha megvan a bizalom és a nyitottság, ami az Auware Engineering Kft. esetében természetesnek számított, akkor átvállaljuk a felelősséget a gépgyártótól.

Szalai Zoltán: Ebben a munkában még nem, akkoriban nagyon friss volt a társulás, hiszen az Auware Engineering Kft. 2021 májusában vált a Central European Automation Holding (CEAH) részévé. Mára már mind az Automa CZ-vel, mind az Antra ID Kft.-vel vannak lezárult és folyó közös gépépítési projektjeink, így remekül kiegészítjük egymást. Kereskedelmi szempontból az is sokat számít, hogy egymás ügyfélkörét is megismerhettük.

– Molnár László, TechMonitor